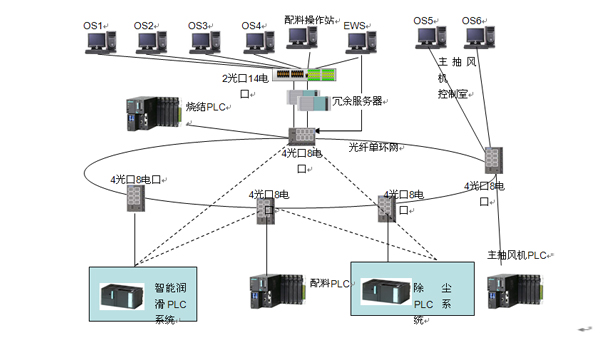

| 烧结自动控制设计原则 通过分析现代国内外同类型系统构成特点,结合**钢铁公司烧结厂具体情况,做出三电自动化系统总体构成方案。方案体现在线改造的可行性、先进性、合理性及三电一体化综合性。 采用目前先进的计算机、PLC,硬件设备采用国外设备,保证使用的可靠性,在选型、订货上既要考虑与现有设备的接口,又要考虑国内维修、备件及支持服务培训方面的条件。 充分吸收多年的工程经验,设计开发新系统,满足公司今后新技术开发、生产管理和信息管理的需要,同时考虑以后系统的扩展和升级便利。 制定好项目的整体方案和实施计划。 烧结自动控制三电功能 烧结自动化系统由计算机、仪表控制、电气控制组成,三电系统功能分配如下: 计算机通过通讯装置采集生产过程数据、对数据进行加工处理、输出控制命令。其主要功能为铁水、废钢等信息收集;静态、动态吹炼控制;生产计划管理;报表打印等。 仪表系统主要功能是对各种参数(压力、温度、流量、物位、成分等)进行检测与控制;原料等物理量的称量。 电气系统用于各种泵站控制;皮带输送控制;原料装入控制;烧结机及圆棍给料机控制及环冷机三机联调安全联锁保护等。 根据转炉生产工艺和操作的要求,整个过程自动化系统拟采用现行成熟的计算机控制系统。基础级以PLC和HMI为核心, 使用网络技术构成基于控制器的分布式控制系统,完成电气传动控制、仪表过程控制,从而实现“三电”信息共享,各系统协调配合,共同完成对过程的自动控制、监视和管理。 烧结自动控制系统的主要功能 烧结自动控制系统主要有以下关键过程: 燃料上料及破碎系统; 配料、混合系统; 制粒系统; 烧结、带冷筛分、返矿及成品系统; 机头除尘系统; 机尾除尘系统; 配料布袋除尘系统; 燃料布袋除尘系统; 铁料上料系统; 主抽风机系统 烧结自动控制网络拓扑图  烧结自动控制系统特点 主工艺线的电控设备、仪表设备要与控制计算机构成统一信息集中,控制分散的EIC一体化系统; 系统采用计算机分级控制,基础自动化级(设备级的自动控制)、过程自动化级(监控级),建立生产过程数据库和历史数据记录,为提高生产技术创造条件; 自动化系统采用开放式结构,具有良好的可扩展性; 整个自控系统以全自动操作为重点,但在设计上充分考虑CRT手动等各种后备手段以保证各种情况下生产的正常进行。 仪表和电控设备(IE设备)一体化,以使维护方便、设备最少; 低成本自动化(LCA),即基础自动化级采用功能强大的西门子公司的S7414-2系列PLC控制系统,过程级采用研华工控机,后者且采用通用的支持软件,功能紧凑和有效; |